塑性加工事業Products

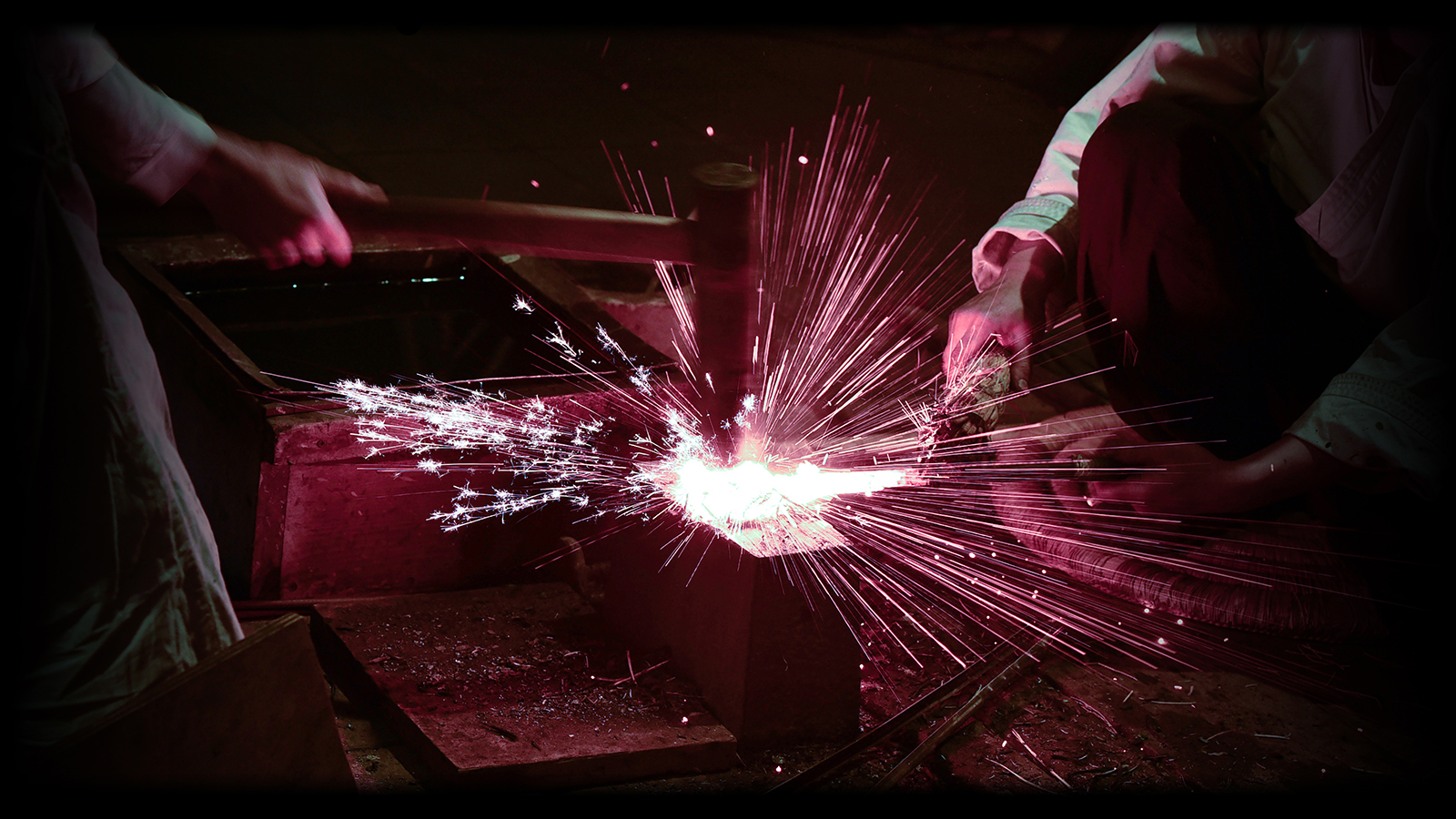

鍛造とは?

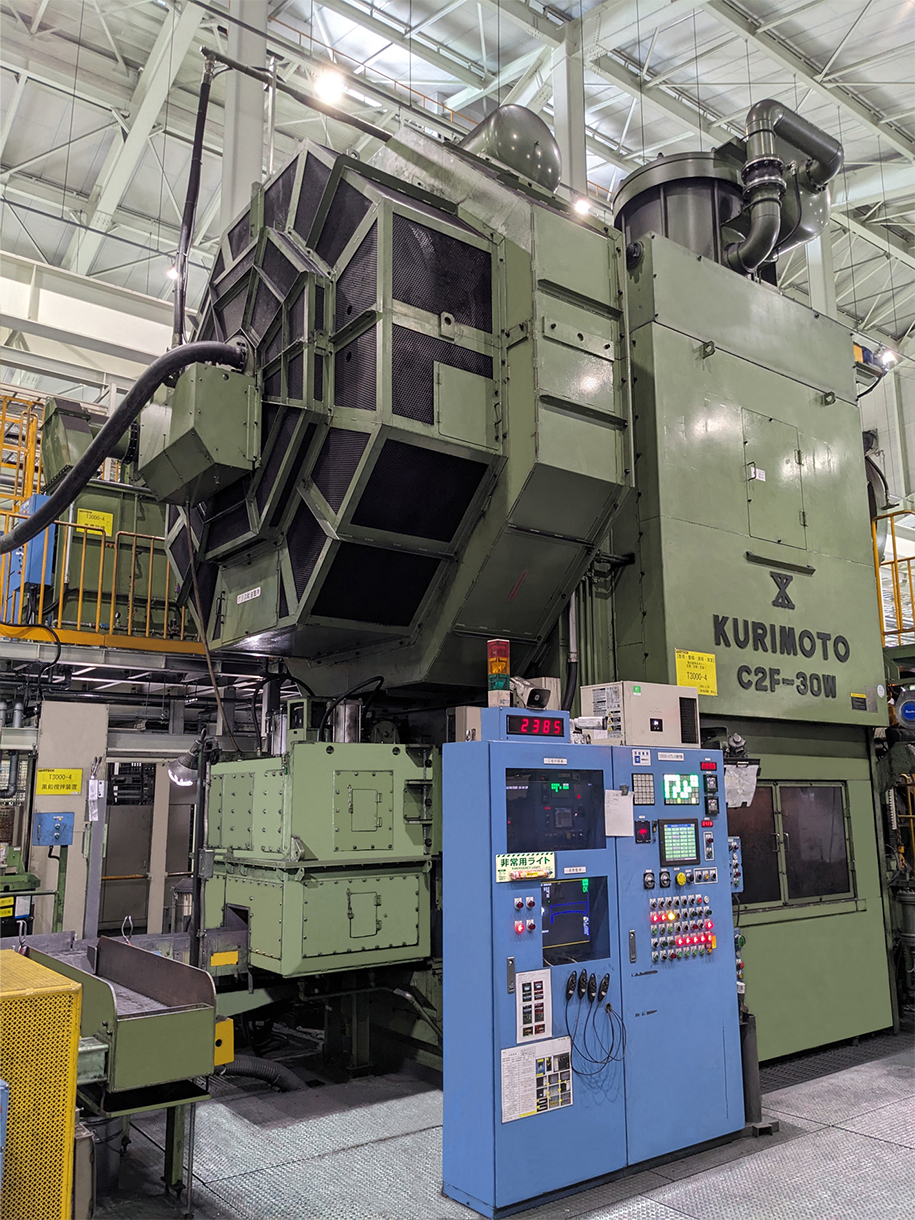

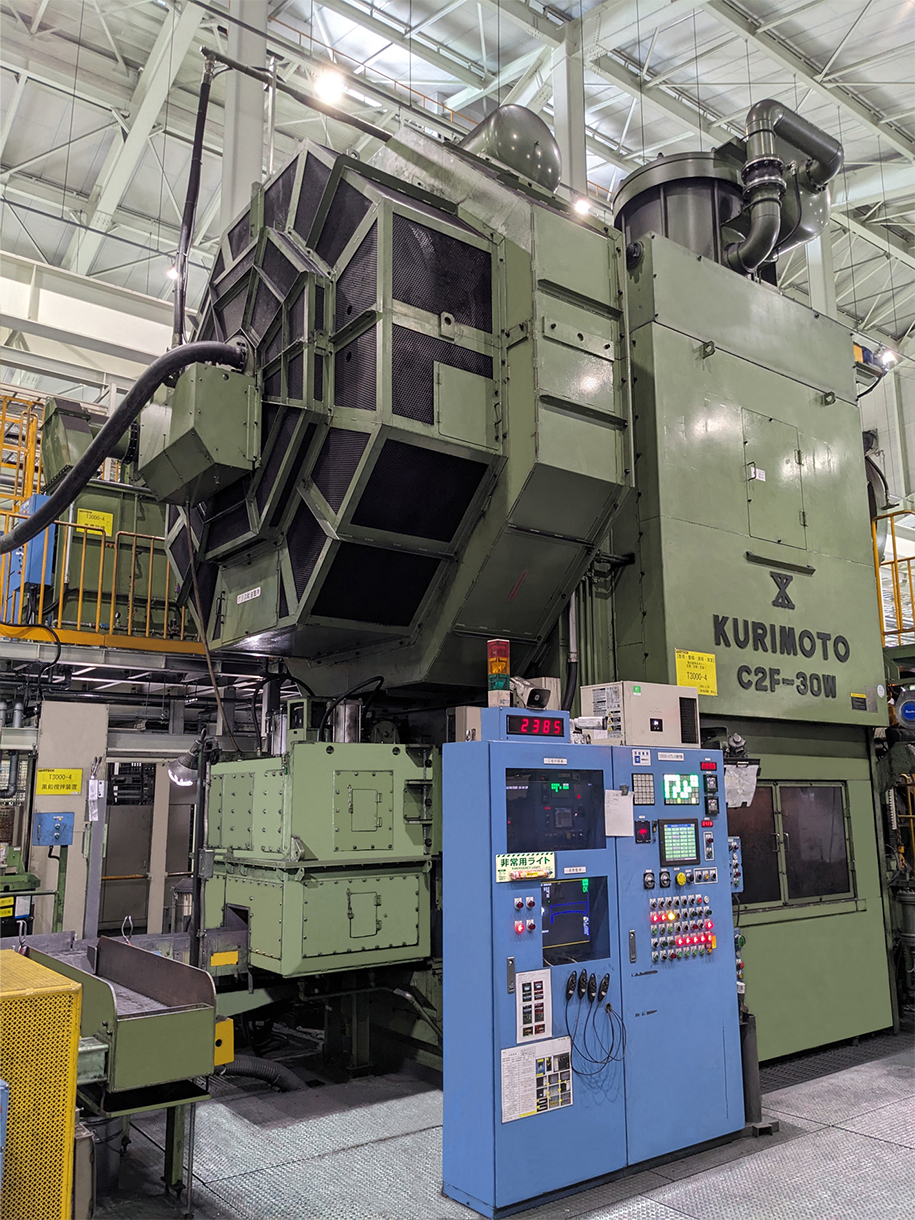

鍛造とは、金属を叩いて圧力を加えて成形する古代から発達した加工法です。古くは古墳時代にまで遡り、日本各地で刀鍛冶が日本刀の製造過程において、その技術を磨いてきました。オートメーション化が進んだ現代では、大型自動鍛造プレス機を使用して鍛造品を作ります。サムテックでも1000〜3000トンの大型自動鍛造プレス機を導入して、自動車で使われる様々な鍛造品を製造しています。

精密熱間鍛造

スリム化(取代削減)により、

熱間鍛造品から精密熱間鍛造品へ

熱間鍛造品から精密熱間鍛造品へ

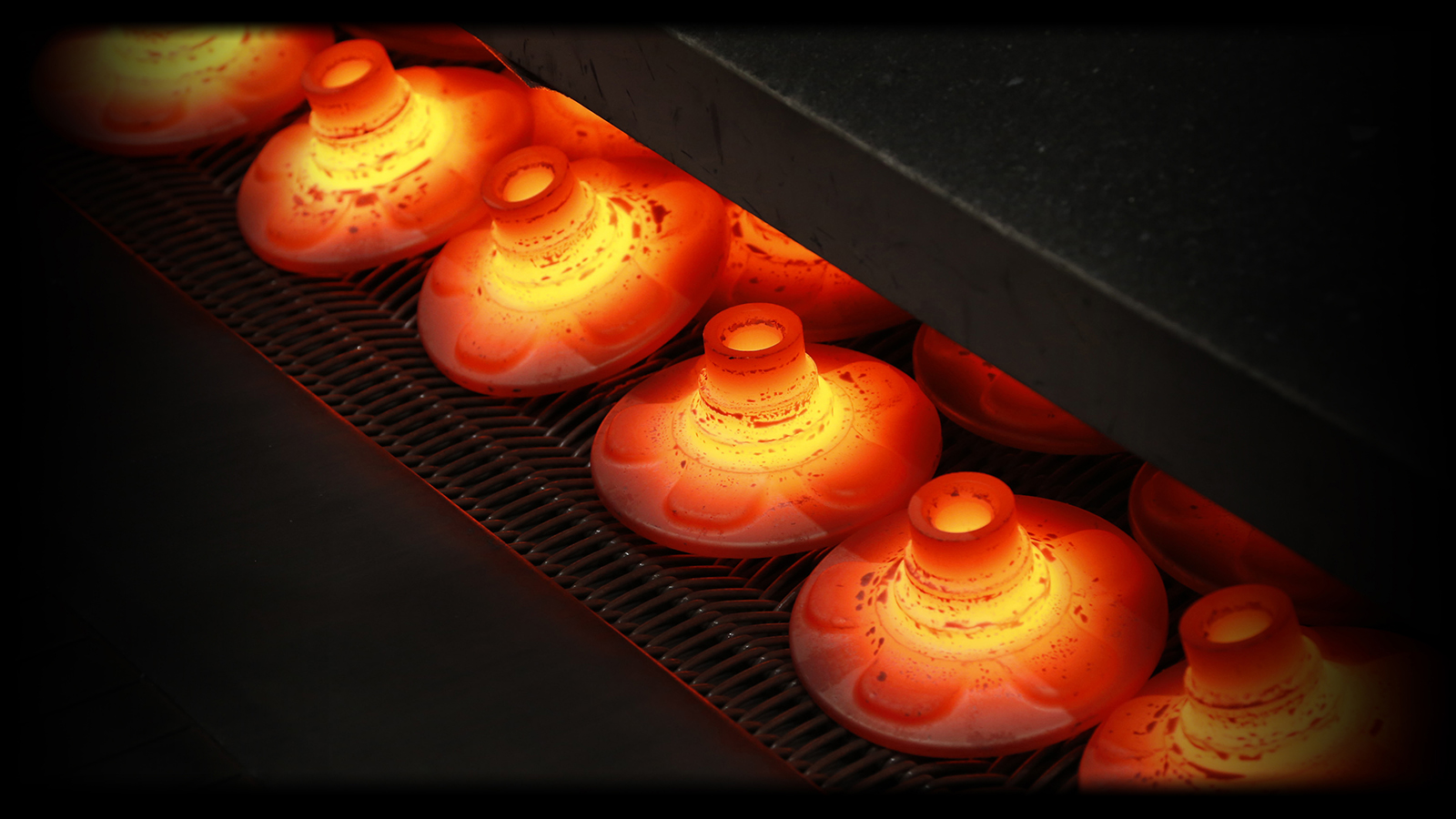

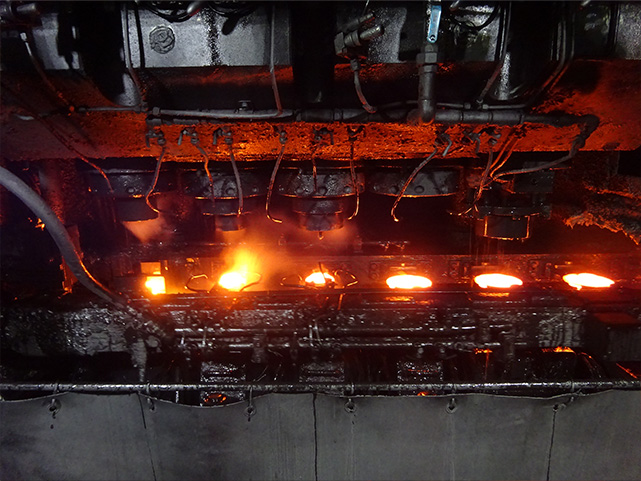

丸鋼切断・加熱・成形の全⼯程を、独⾃に開発したコンピューター制御により、⼀貫同期化ラインとして管理。

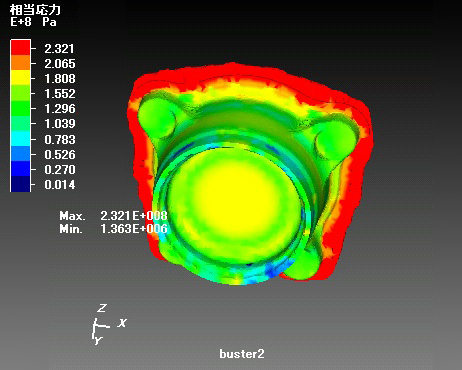

最新鋭のトランスファー装置を持つ⼤型鍛造プレスを使い、CAEを活⽤し独⾃設計・製作した、⾼精度の⾦型を⽤いることで、取り代(加⼯代)を極限まで少なくした精密熱間鍛造品を供給し、鉄鋼の省資源・省エネルギーとコストダウンに貢献、お客様から評価いただいています。特に⾃動⾞の⾞輪の回転を⽀える重要部品であるホイールハブユニットベアリング(内軸・外輪)の鍛造では、独⾃の技術と全国でトップクラスの⽣産量を誇っています。

最新鋭のトランスファー装置を持つ⼤型鍛造プレスを使い、CAEを活⽤し独⾃設計・製作した、⾼精度の⾦型を⽤いることで、取り代(加⼯代)を極限まで少なくした精密熱間鍛造品を供給し、鉄鋼の省資源・省エネルギーとコストダウンに貢献、お客様から評価いただいています。特に⾃動⾞の⾞輪の回転を⽀える重要部品であるホイールハブユニットベアリング(内軸・外輪)の鍛造では、独⾃の技術と全国でトップクラスの⽣産量を誇っています。

設備

| 熱間 | 本社工場 | 羽曳野工場 |

|---|---|---|

| プレス名 | 台数 | |

| 1,000t | 1 | |

| 1,200t | 2 | |

| 1,500t | 1 | |

| 1,600t | 1 | |

| 1,800t | 1 | |

| 2,000t | 1 | |

| 2,500t | 2 | |

| 3,000t | 4 | |

| 合計 | 4 | 9 |

2500トン5⼯程トランスファープレスライン

3000トン5⼯程トランスファープレスライン

設計・金型

金型設計:豊富な経験とノウハウ

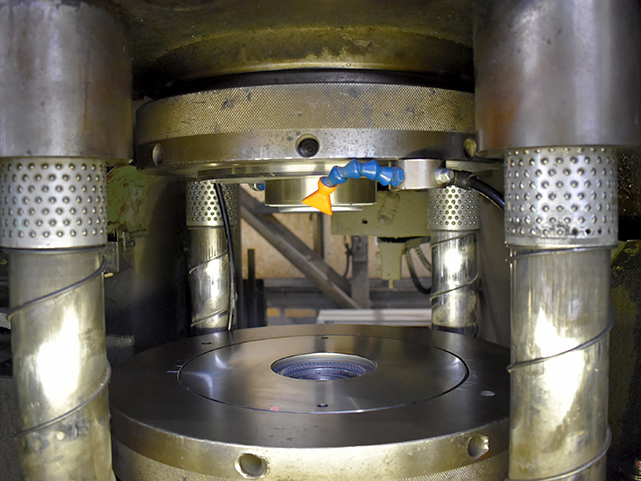

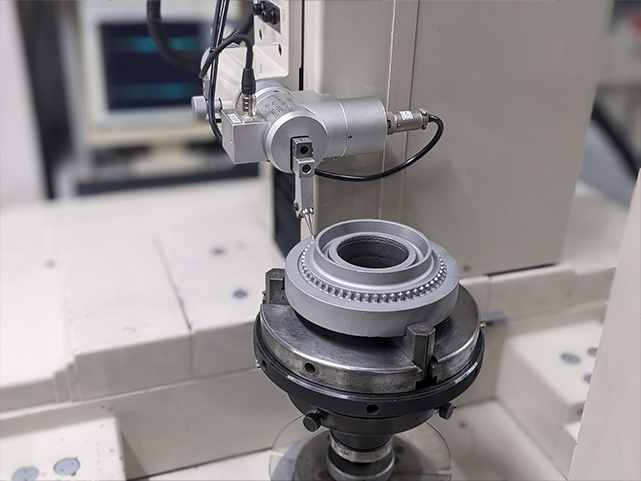

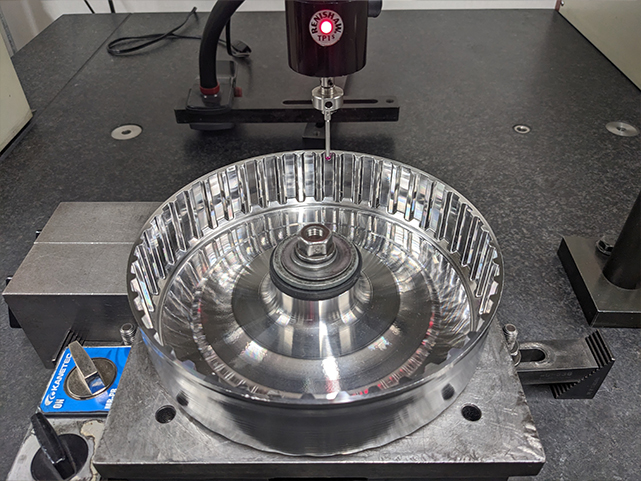

優れた品質の鍛造製品を製造するためのもっとも重要な決め⼿は、⾦型の設計技術とその製作技術です。当社は⻑年の豊富な経験とたゆまざる技術開発から得た優れた⾦型設計ノウハウを持ち、CAD、⼆次元、三次元シミュレーションシステムなどを駆使して、短期間に最適設計を⾏ないます。また⾦型製作は品質確保とフレキシブルな鍛造ラインへの供給を考慮して、NC旋盤をはじめ、放電加⼯機、マシニングセンター、ワイヤカットマシン、イオン窒化装置などの優れたNCマシンを使ってすべて社内にて製作しております。製作された⾦型は⼊念な検査をし、品質を保証して鍛造ラインへ供給。三次元測定器をはじめ、⻭⾞測定器、真円度測定器、コントレーサー(形状測定および表⾯の⾯粗度測定器)、⾦属顕微鏡などを所持、万全を期しております。

- ⾦型設計CAD.CAEソフト

- Space-E V-5.0、Simufact.forming V-8.0、Pro/ENGINEER Wildfire V-4.0

- ⾦型製作設備

- 型彫放電加⼯機、細⽳明け放電加⼯機、マシニングセンター、ワイヤカットマシン、平⾯研削盤、NC旋盤、⼿旋盤、イオン窒化装置

- ⾦型検査設備

- 三次元測定器、⻭⾞測定器、真円度測定器、コントレーサー、実物投影器、硬度計、⾦属顕微鏡、磁気探傷装置

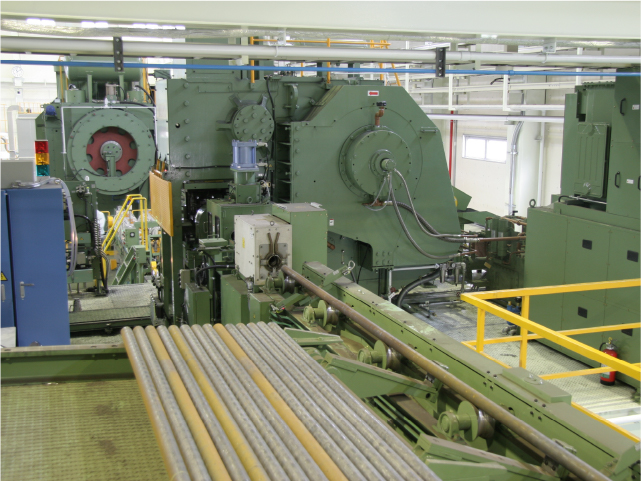

切削

切削とは

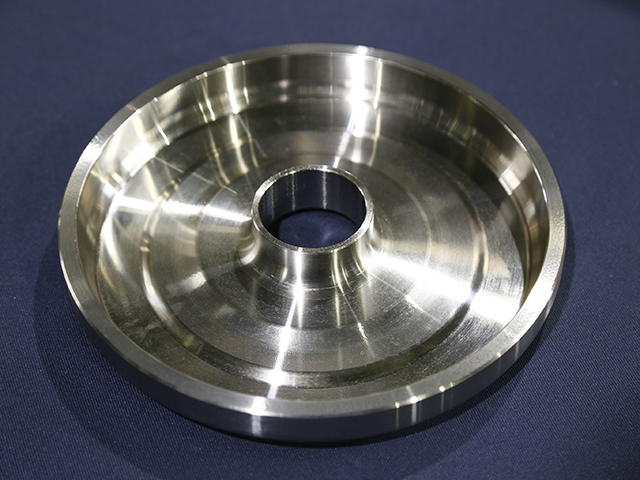

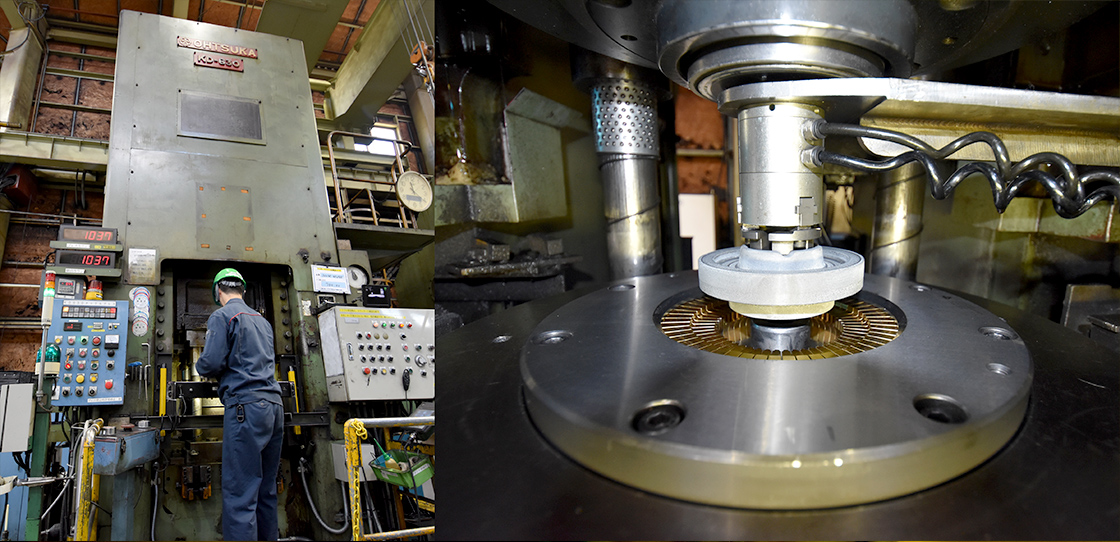

切削は工作物の表面仕上げや精度を高めるための工程です。

鍛造品は成型された段階ではまだ寸法精度は低い状態のため、そのままでは使えません。そのため、表面を削り取り完成品の寸法精度に仕上げる必要があります。切削の加工方法は、旋盤と呼ばれる機械を使用し回転する刃物を使用して工作物の表面を削り取っていきます。刃物の種類はさまざまで材料の硬度や形状に合わせて使用します。

サムテックではハブユニットベアリングについて、鍛造から切削まで一貫して生産しており、物流効率をあげ、リードタイムの短縮とコストダウンを目指しています。

鍛造品は成型された段階ではまだ寸法精度は低い状態のため、そのままでは使えません。そのため、表面を削り取り完成品の寸法精度に仕上げる必要があります。切削の加工方法は、旋盤と呼ばれる機械を使用し回転する刃物を使用して工作物の表面を削り取っていきます。刃物の種類はさまざまで材料の硬度や形状に合わせて使用します。

サムテックではハブユニットベアリングについて、鍛造から切削まで一貫して生産しており、物流効率をあげ、リードタイムの短縮とコストダウンを目指しています。

切削をするメリット

精度の向上:鍛造品の表面を均一に削り取ることができ、工作品の精度を向上させることができます。また鍛造品は旋削前の表面に小さな傷や凹凸がありますが、切削加工を施すことにより凹凸のない美しい仕上がりを得ることが可能です。

コスト削減:切削することで、余剰材料を削り取りコスト削減につなげることができます。

コスト削減:切削することで、余剰材料を削り取りコスト削減につなげることができます。

冷間鍛造(精密複合鍛造)

機械加⼯を塑成加⼯へ

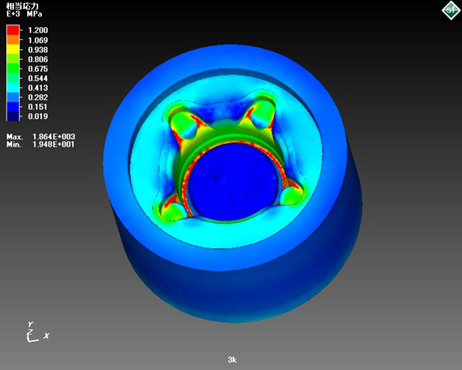

精密熱間鍛造品を、さらに冷間鍛造で追加成 形して、精密複合鍛造品を作り出しています。 従来機械加⼯でしか出来なかった複雑な形状品の成形を可能とし、後加⼯の不要な鍛造品を 供給、 ⾃動⾞部品などのコストダウンと品質向上 に貢献しています。

特に、⾃動⾞⽤トランスミッションギアのドッグ⻭は、従来2ピースの別体溶接構造であったものを⼀体成形を可能とし、トランスミッションのコンパクト化、シフトフィーリングの向上にも貢献しています。

特に、⾃動⾞⽤トランスミッションギアのドッグ⻭は、従来2ピースの別体溶接構造であったものを⼀体成形を可能とし、トランスミッションのコンパクト化、シフトフィーリングの向上にも貢献しています。

設備

1000トン+250トントランスファーライン

| 冷間 | 本社工場 | 羽曳野工場 |

|---|---|---|

| プレス名 | 台数 | |

| CC630 | 1 | |

| KMC6.3 | 1 | |

| K1-250 | 1 | |

| K1-1000 | 1 | |

| 合計 | 0 | 4 |

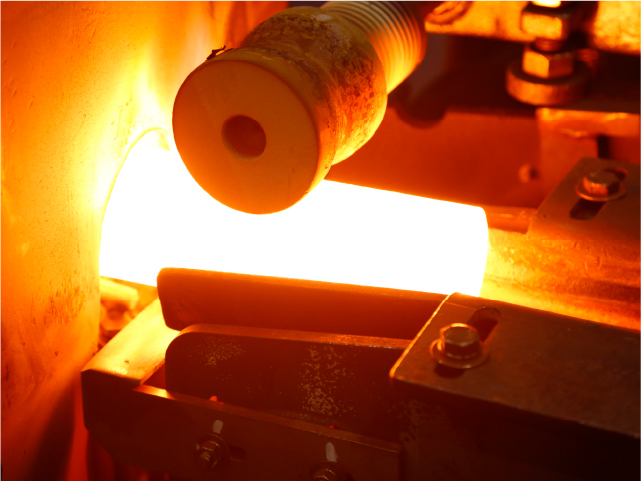

フローフォーミング

鍛造からの⼀貫成形

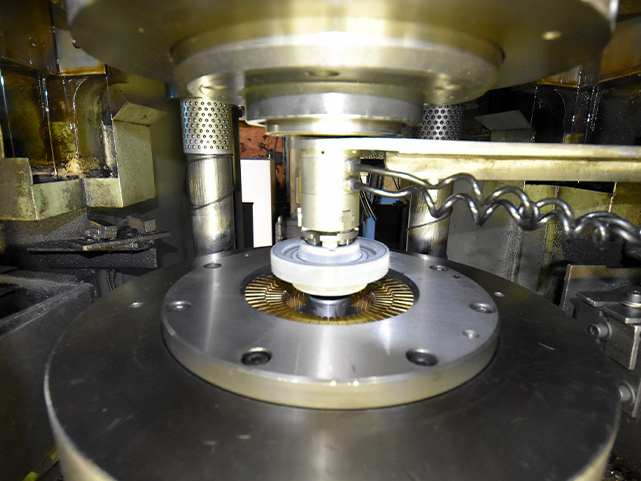

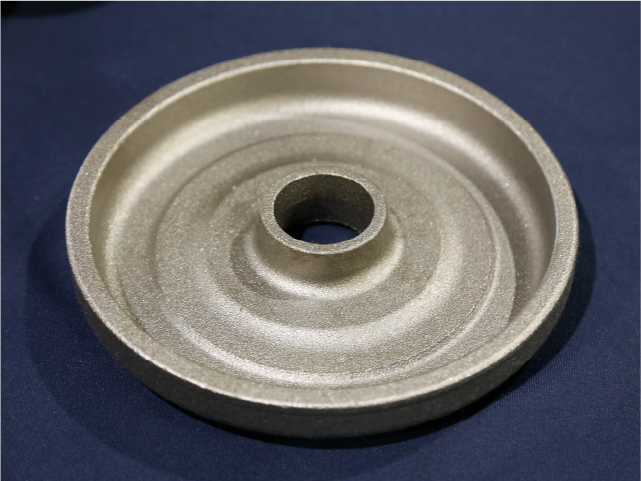

特殊な⾦型(マンドレル)をセットしたフローフォーミング機で冷間成形にて、内⾯に⻑尺のスプラインを、抜け勾配なしで精度よく成形することができます。トルクコンバーター式多段自動変速機のドラムを成型します。この成形⼯法を採⽤することにより、⼀体で製作することができ、より精度のいいものをより安く供給できます。

なおフローフォーミングの素材(ブランク)は、当社の優れた精密熱間鍛造品を使⽤し、前旋削を含めた⼀貫⽣産による最適形状の確保と、開発期間の短縮を容易にしています。なお、鋼板ブランクからの成形も可能です。

なおフローフォーミングの素材(ブランク)は、当社の優れた精密熱間鍛造品を使⽤し、前旋削を含めた⼀貫⽣産による最適形状の確保と、開発期間の短縮を容易にしています。なお、鋼板ブランクからの成形も可能です。

設備

縦型フローフォーミングマシン

| 設備名 | ライン数 |

|---|---|

| フローフォーミング | 9 |

| 前游削ライン | 12 |